|Małgorzata Kłoskowicz|

Turbiny, będące częścią na przykład silników samolotów czy generatorów elektrycznych, wykorzystuje się jako źródło energii do wytworzenia ciągu w tychże silnikach lub prądu w generatorach w elektrowni. Określony rodzaj energii powstaje dzięki strumieniowi gazów napędzającemu specjalne łopatki turbiny. Są one narażone na mechaniczne uszkodzenia i działanie wielu niekorzystnych czynników, takich jak reaktywne gazy o różnym składzie czy wysoka temperatura. W związku z tym naukowcy, we współpracy z firmami produkującymi części turbin, poszukują rozwiązań pozwalających otrzymywać jeszcze bardziej trwałe, odporne na działanie czynników zewnętrznych, elementy.

– Zadanie nie jest łatwe. Kształt łopatki, jak również materiał, z którego jest wykonana, najczęściej są opatentowane. Modyfikacje związane z wdrożeniem zmian tych parametrów mogłyby więc okazać się bardzo kosztowne dla producentów. Nie skupiamy się więc na wprowadzaniu zmian w tym zakresie. Staramy się natomiast proponować pewne ulepszenia w procesie produkcji – mówi dr Jacek Krawczyk z Wydziału Nauk Ścisłych i Technicznych Uniwersytetu Śląskiego w Katowicach, współautor rozwiązań dla branży lotniczej i energetycznej.

Naukowcy z Uniwersytetu Śląskiego w Katowicach i Politechniki Rzeszowskiej opracowali rozwiązanie dla branży lotniczej i energetycznej

Jak wyjaśnia naukowiec, na łopatki turbiny oddziałują bezpośrednio gazy powstające w komorze spalania silnika. Panuje tam wysoka temperatura rzędu 1300–1400°C, do tego skład gazów zwykle różni się w zależności od miejsca, w którym aktualnie znajduje się samolot ze względu na skład powietrza zasysanego z zewnątrz. Inne warunki panują na przykład w przestrzeni powietrznej nad oceanem, inne nad pustynią. W związku z tym łopatki muszą być wykonane z materiału odpornego na działanie chociażby wysokich temperatur, obciążeń środowiskowych czy mechanicznych. Także ich kształt powinien pasować do konstrukcji silnika i przy tym sprzyjać maksymalnej wydajności turbiny oraz wydłużeniu czasu eksploatacji.

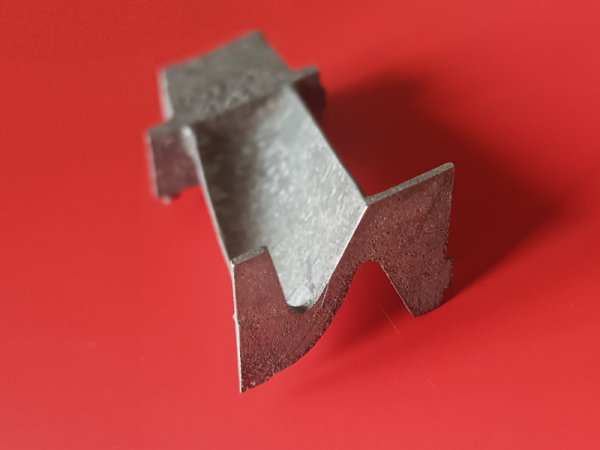

|

Tak wygląda przykładowa łopatka wykorzystywana w turbinach silników samolotowych. Odpowiednio zaprojektowany kształt sprzyja maksymalnej wydajności turbiny fot. Małgorzata Kłoskowicz |

– Wspólnie z naukowcami z Politechniki Rzeszowskiej badaliśmy łopatki o określonym kształcie, widocznym na zdjęciu, wykonane z nadstopu niklu. Wiedzieliśmy, że w procesie produkcji powstają pewne defekty, które mają znaczenie dla trwałości i jakości produktu – mówi dr Jacek Krawczyk.

Naukowcy zaproponowali więc taki sposób badania łopatek, który bez ich niszczenia pozwoli uzyskać informację, jak zmodyfikować wybrane parametry w procesie produkcji, dzięki czemu otrzymany docelowo produkt będzie bardziej wytrzymały.

Okazało się, że dla trwałości łopatek pośrednie znaczenie ma kąt, pod jakim umieszczone są w piecu podczas wytapiania.

– Łopatki, o których rozmawiamy, powstają w wyniku stosowania techniki Bridgmana kierunkowej krystalizacji. Na podstawie badań oraz z uwzględnieniem wymaganych parametrów otrzymywania potrafimy finalnie wskazać, pod jakim kątem względem kierunku krystalizacji powinny być ustawione w piecu odlewniczym formy na łopatki, aby niepożądanych defektów było jak najmniej – wyjaśnia naukowiec z Uniwersytetu Śląskiego.

Podczas procesu krystalizacji pojawia się pewien wymuszony kierunek, w którym wzrastają dendryty, czyli określone struktury kryształów tworzących łopatki. Badacze odkryli, że największa ilość zmian kierunku rdzeni owych dendrytów ma miejsce w częściach cienkościennych łopatek, co przekłada się bezpośrednio na ich mniejszą wytrzymałość.

– Chcieliśmy doprowadzić do tego, aby kierunki wzrostu rdzeni dendrytów były równoległe do powierzchni ścianki cienkościennego fragmentu łopatki. Dzięki temu jesteśmy w stanie otrzymać produkt, którego najcieńsze fragmenty są bardziej odporne na zużycie eksploatacyjne, na czym nam najbardziej zależało – podsumowuje dr Jacek Krawczyk.

Można tego dokonać dzięki określeniu wartości kąta nachylenia rdzeni dendrytów względem powierzchni formy odlewniczej. To właśnie sposób określenia tej wartości w odlewach monokrystalicznych został opatentowany.

– W prototypowych łopatkach, w zależności od ich wielkości, geometrii czy zastosowanego materiału, dzięki naszemu rozwiązaniu można sprawdzać, jak ułożone są dendryty w stosunku do płaszczyzny ścianek. Na tej podstawie ustala się ułożenie formy w piecu względem kierunku krystalizacji podczas produkcji właściwego elementu, aby otrzymać docelowo trwalszy produkt – dodaje.

Rozwiązanie powstało w wyniku realizacji projektu w ramach konkursu INNOTECH Narodowego Centrum Badań i Rozwoju, którego wyniki wdrożono w jednej z firm produkujących łopatki do turbin dla przemysłu lotniczego. Autorami rozwiązań są naukowcy związani z Wydziałem Nauk Ścisłych i Technicznych Uniwersytetu Śląskiego w Katowicach: dr hab. Włodzimierz Bogdanowicz, prof. UŚ, dr Jacek Krawczyk oraz mgr inż. Anna Tondos, a także naukowcy z Politechniki Rzeszowskiej: prof. dr hab. inż. Jan Sieniawski i mgr inż. Kamil Gancarczyk.